Vous avez déjà bien avancé dans la construction de votre DRP ! 😀 Vous savez maintenant calculer vos ordres planifiés en tenant compte :

des besoins de votre magasin ;

des risques de perturbation ;

des contraintes de votre entrepôt régional.

C’est ici que ça se complique… Votre entrepôt vient de vous alerter sur un point : l'exploitant transport n’accepte plus de faire partir un camion pour seulement 2 ou 3 palettes commandées. Faire rouler un camion, c’est très coûteux. Et en transportant seulement 2 palettes à chaque fois, on multiplie les livraisons, et donc les coûts. Il faut que vous trouviez une solution !

Votre objectif est d'intégrer les paramètres qui optimisent le transport dans votre DRP, et que l’exploitant transport accepte de vous livrer.

Identifiez les problématiques de transport

Adaptez les quantités pour couvrir les besoins

Anja vous informe que le véhicule affrété pour livrer le magasin de Lyon peut transporter 22 palettes au total.

Avec cette information, vous regardez les DRP du magasin de Lyon. Le DRP actuel n’intègre pas cette problématique de remplissage. Votre objectif est donc maintenant de garantir que le transport soit optimisé pour toutes les passations de commande.

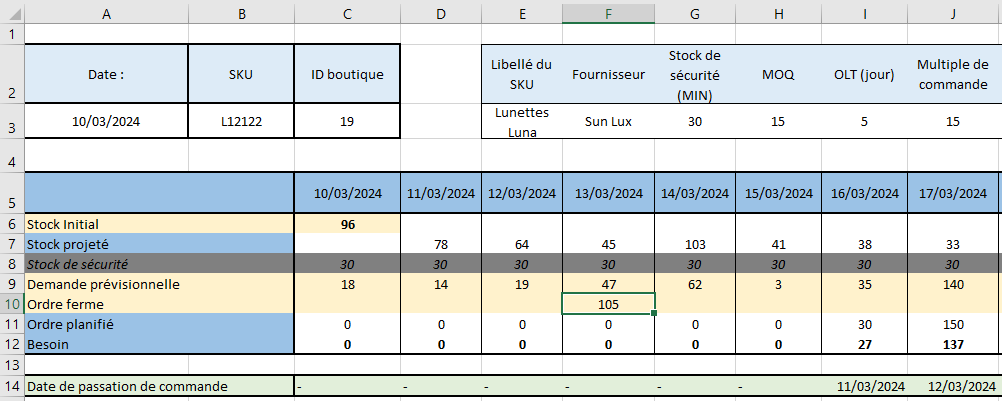

Observons les deux DRP que nous avons réalisés :

Dans les trois cas, on observe que la capacité de transport n’a pas été bien exploitée lors de la passation de commande. Aucune d’entre elles ne remplit la capacité de 22 palettes du véhicule ! Alors, par où allez-vous commencer pour modifier les commandes déjà passées ?

Mélangez les références dans vos commandes

Le magasin de Lyon référence 3 paires de lunettes différentes, qui proviennent du même entrepôt. Dans ce cas, il est opportun de consolider le besoin de ces 3 SKU dans une même commande pour optimiser le remplissage de votre camion.

Ahhhh….. Intéressant, je n’y avais pas pensé ! Mais comment fait-on pour définir la date de livraison de l’ordre planifié, dans ce cas ?

Revenons à nos trois paires de lunettes pour illustrer cela. 😉

Parmi les 3 SKU, le premier besoin apparaît pour le modèle Luna, le 13/03. Ainsi, la commande devra être livrée au plus tard le 13/03. En consolidant les besoins des 3 SKU au 13/03, on obtient la commande suivante :

| Qté (Palettes) |

Lunettes Eclipse | 2 |

Lunettes Venga | 2 |

Lunettes Luna | 7 |

Total | 11 |

La commande contiendrait ainsi 11 palettes. Côté transport, ce serait beaucoup mieux ! Vous passeriez de 3 livraisons à 1 seule. 😀 Mais ce n’est pas encore optimal car, à ce stade, on atteindrait seulement : 11/22 = 50 % de remplissage !

Mince… Alors comment faire pour se rapprocher de 100 % de remplissage ?

Pour y parvenir, nous allons maintenant utiliser un nouveau paramètre : la couverture de besoin.

Utilisez le paramètre de couverture de besoin

Pour automatiser le remplissage du véhicule de transport, vous pouvez inclure des paramètres supplémentaires dans votre DRP. Le premier d’entre eux est le nombre de jours de couverture de besoin.

Voici les paramètres fixés arbitrairement pour les 3 paires de lunettes :

4 jours pour le modèle Luna ;

5 jours pour le modèle Venga ;

8 jours pour le modèle Eclipse.

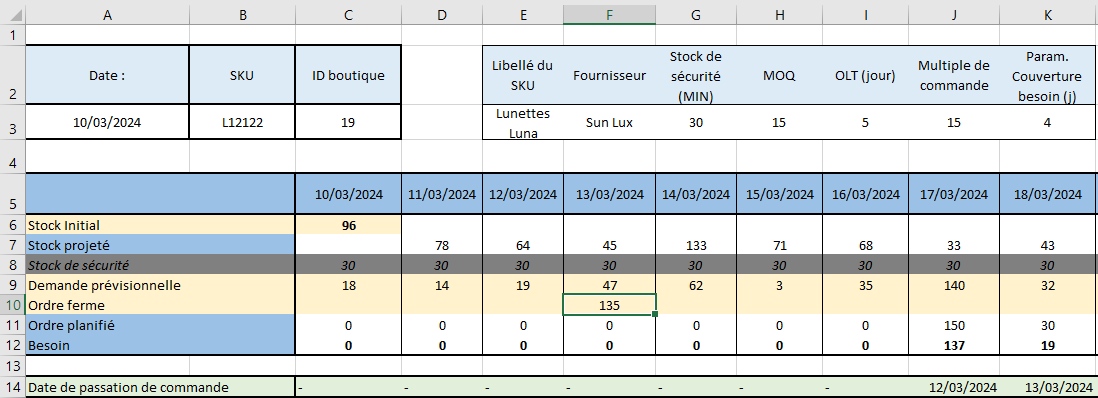

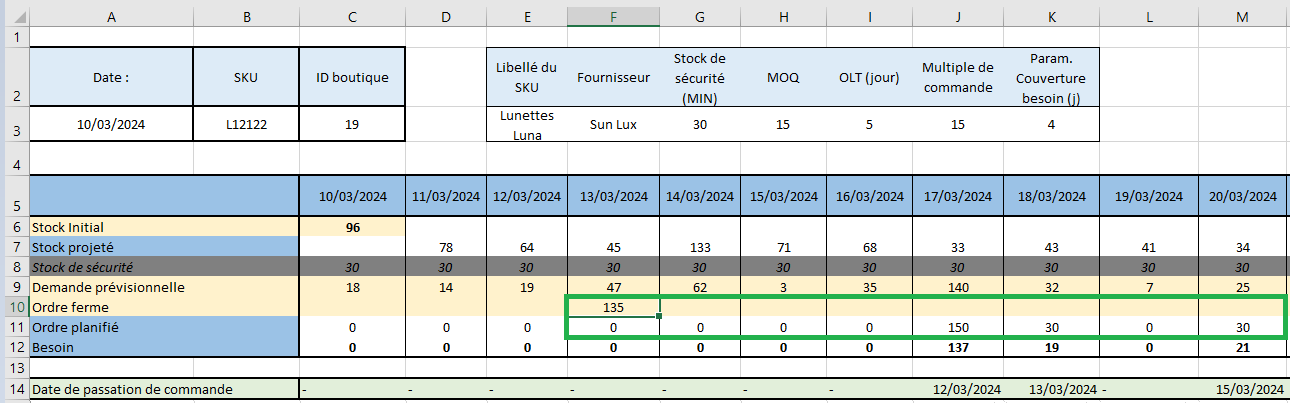

Si on applique le paramètre de 4 jours pour le DRP du modèle Luna ci-dessous, la commande à passer pour le 13/03 doit ainsi nécessairement contenir tous les besoins du 13 au 16 inclus :

Réalisons maintenant cette modification dans le DRP :

en indiquant l’information du paramètre dans l’encadré informatif ;

en modifiant l’ordre ferme afin qu’il intègre l’ensemble des besoins à planifier entre le 13/03 et le 16/03, ce qui fait au total 135 unités (105 + 30).

Les 135 unités de lunettes Luna dans votre commande du 13/03 représentent à elles seules 9 palettes. Pas mal !

Réalisons maintenant le même exercice sur les 2 autres SKU :

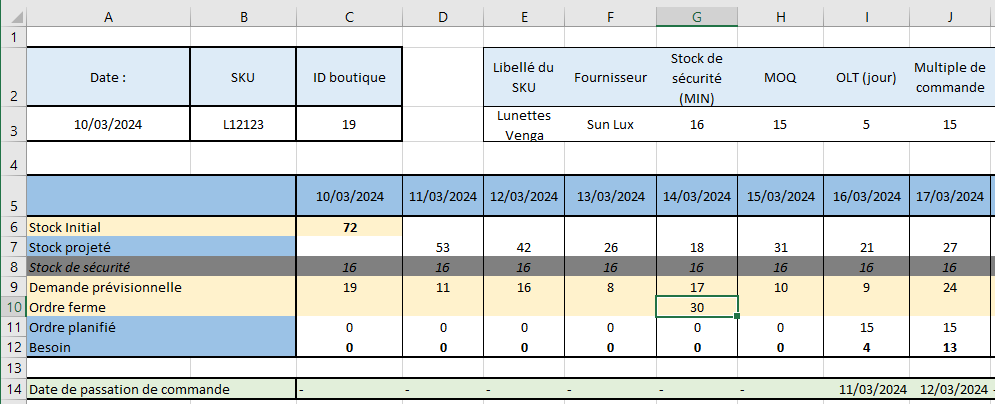

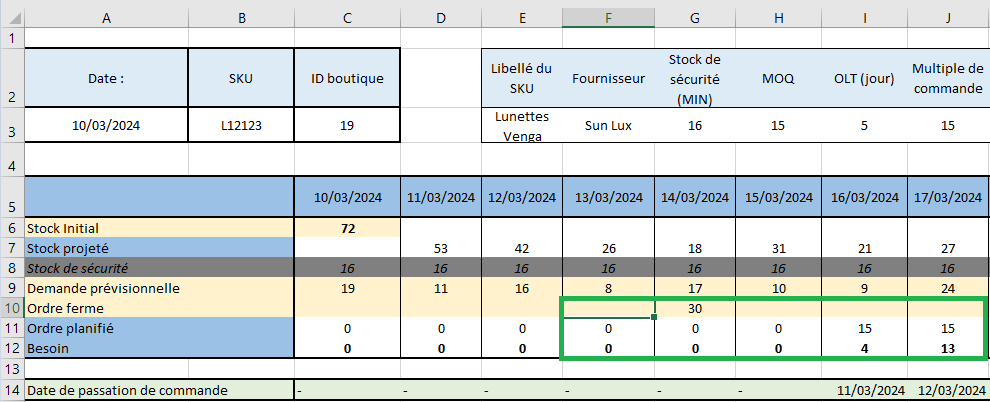

Les lunettes Venga, avec une couverture attendue de 5 jours :

Dans ce cas, l’ordre ferme du modèle Venga doit être anticipé au 13/03, qui est la date de premier besoin de l’ensemble des SKU, déclenché par le modèle Luna.

Par ailleurs, cet ordre doit être paramétré avec 5 jours de couverture de besoin, et doit donc couvrir l’ensemble des besoins entre le 13/03 et le 17/03.

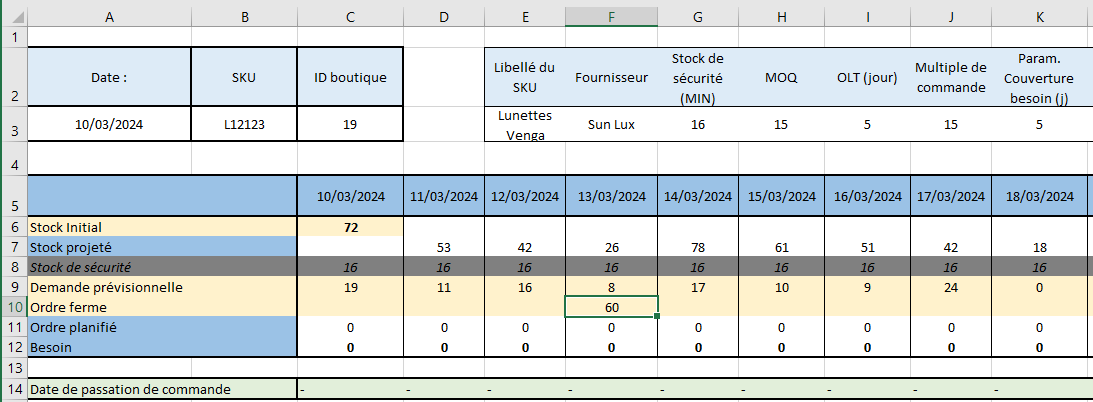

À présent, modifiez le DRP afin d'intégrer ce paramètre :

L’ordre ferme du 13/03 contient à présent les 60 unités de lunettes Venga, ce qui représente 4 palettes.

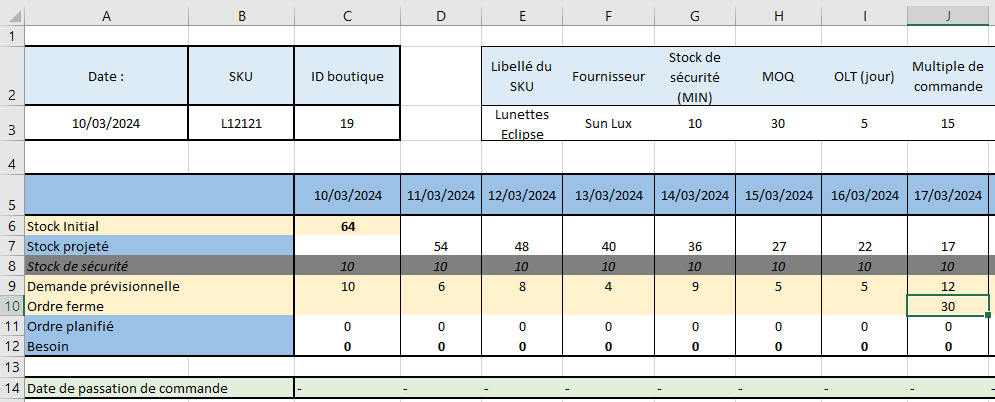

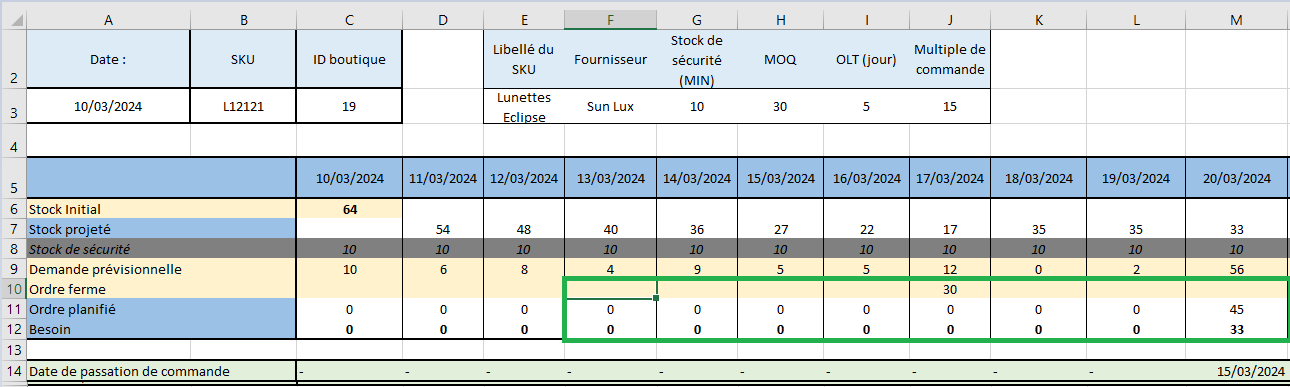

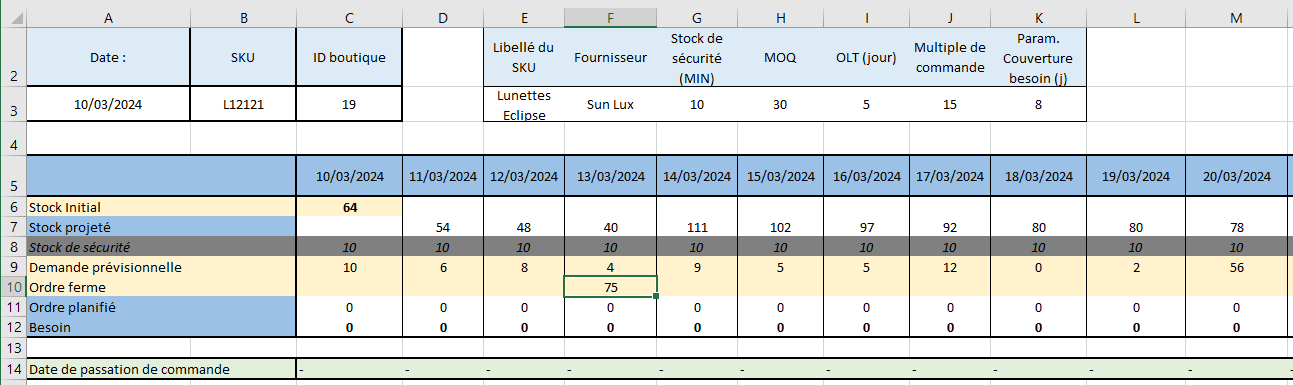

Enfin, intéressons-nous au modèle Eclipse :

Avec 8 jours de couverture paramétrés, la commande du 13/03 doit couvrir l’ensemble des besoins du modèle Eclipse entre le 13/03 et le 20/03. Passons maintenant aux modifications sur le DRP :

L’ordre ferme du 13/03 contient à présent les 75 unités du modèle Eclipse, ce qui représente 5 palettes.

Récapitulons maintenant votre commande du 13/03 sous paramètre de couverture de besoin :

| Qté (Pal) |

Lunettes Eclipse | 5 |

Lunettes Venga | 4 |

Lunettes Luna | 9 |

Total | 18 |

Super ! 🥳 À ce stade, votre commande couvre le besoin indiqué pour chaque SKU. Cependant, votre commande ne contient toujours que 18 palettes. Soit un taux de remplissage de 18/22 = 81 % !

Adaptez les quantités pour optimiser le transport

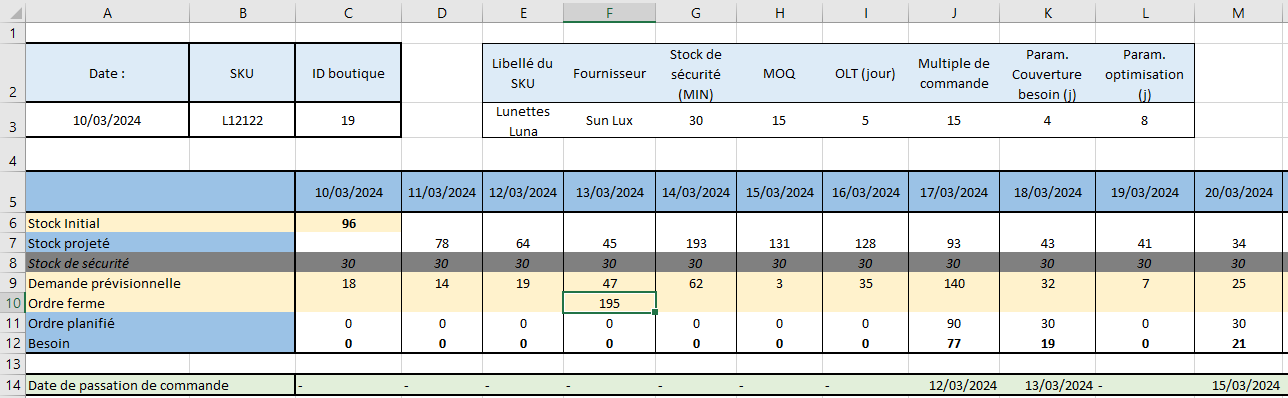

Pour aller plus loin et être sûr de pouvoir remplir votre véhicule à tous les coups, vous pouvez ajouter un paramètre supplémentaire que nous qualifierons dans ce cours de « couverture supplémentaire », ou encore « Optimisation du transport » dans l’encadré informatif du DRP.

Ce nouveau paramètre stipule que si l’ensemble des besoins par SKU sont couverts mais ne remplissent pas le véhicule, alors vous pouvez ajouter un nombre de jours de besoin supplémentaire par SKU dans la commande.

Le modèle Luna se vend bien sur le site de Lyon. C’est donc un bon candidat pour ajouter quelques jours de couverture supplémentaire.

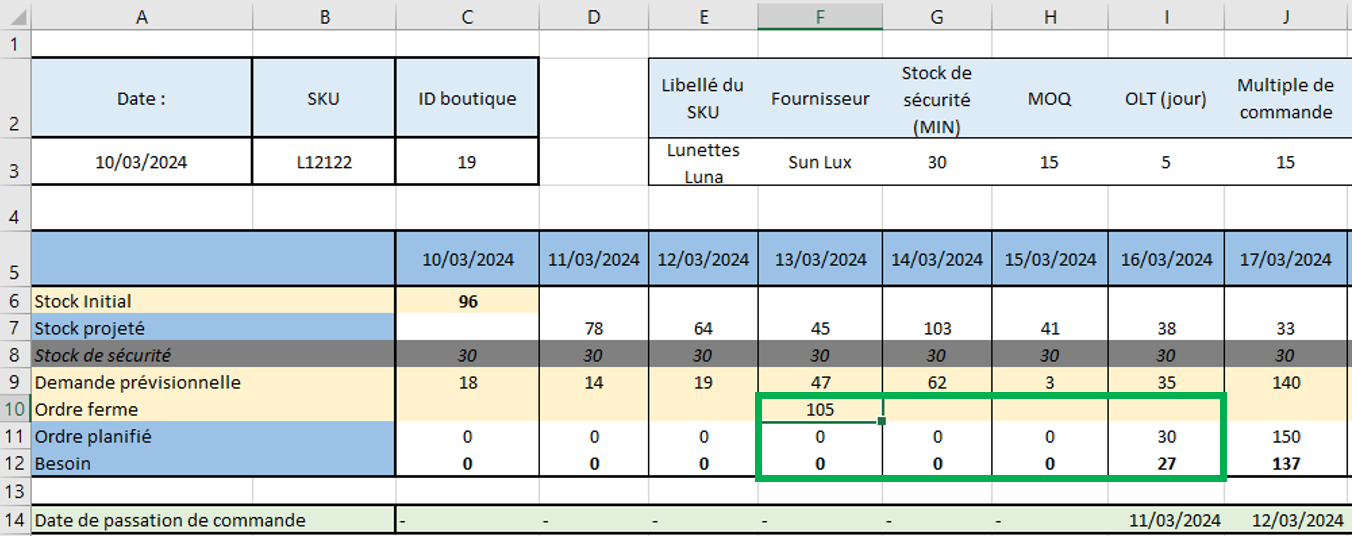

En ajoutant, par exemple, 8 jours de paramètre de couverture supplémentaire, la commande du 13/03 pourrait englober l’ensemble des besoins jusqu’au 20/03 inclus.

Vous savez qu’actuellement, il manque 4 palettes (22-18) pour optimiser la commande du 13/03.

Par chance, vous avez un ordre planifié de 150 unités (soit 10 palettes) le 17/03.

Vous pouvez donc ajouter 4 de ces palettes (soit 60 unités) dans votre commande du 13/03.

Pour ce faire, vous devez :

afficher le paramètre de 8 jours dans l’encadré informatif du DRP ;

ajouter 60 unités dans votre commande du 13/03.

Récapitulons votre commande du 13/03 :

| Qté (Pal) |

Lunettes Eclipse | 5 |

Lunettes Venga | 4 |

Lunettes Luna | 13 |

Total | 22 |

Bingo !! Le véhicule est rempli à 100 % ! 🙂 À partir de maintenant, chaque commande passée devra tenir compte de l’ensemble de ces paramètres pour optimiser votre remplissage !

Vous trouverez ci-dessous les DRP mis à jour suite aux modifications réalisées dans ce chapitre :

Il ne vous reste plus qu'à appeler l’entrepôt pour lui demander de modifier l’ordre ferme de 13/03 afin d'intégrer toutes les palettes. Le gestionnaire de flux devrait accepter 🤞.

Récapitulons en vidéo

Vous pouvez revoir les démonstrations de ce chapitre dans la vidéo ci-dessous :

À vous de jouer

Vous avez accès :

aux DRP des 3 modèles de lunettes : Venga, Luna et Eclipse du magasin de Paris ;

aux informations relatives à la capacité et aux modalités de distribution de l’entrepôt régional d’Île-de-France : le véhicule affrété peut transporter 22 palettes au total.

En fonction des informations recueillies dans les DRP, optimisez le remplissage du camion affrété en calculant manuellement :

la prochaine date de livraison en magasin ;

à quelle date passer cette commande à l’entrepôt régional ;

le contenu optimisé de la prochaine commande, en utilisant le mix produit et les paramètres de couverture.

Corrigé

Vous pouvez vérifier votre travail en consultant ce corrigé.

En résumé

Pour calculer la commande optimale, vous devez prendre en compte le besoin calculé, les contraintes de stockage et le transport.

Le remplissage des véhicules affrétés est une contrainte de transport majeure, que vous devez prendre en compte dans votre DRP en utilisant simultanément plusieurs solutions :

le mix produit ;

le paramètre de couverture de besoin nécessaire ;

le paramètre de couverture de besoin optionnel, dit d’optimisation du remplissage.

Pfiou, les contraintes de transport, c’était une autre paire de manches ! Vous avez relevé le défi avec brio. Et maintenant, suivez-moi dans le chapitre suivant pour analyser l’impact de ces modifications sur les stocks.