Vous avez conçu vos premiers indicateurs et élaboré votre tableau de bord. Vous avez désormais toutes les cartes en main pour optimiser votre Reverse Supply Chain. 🥳 Votre dernier enjeu ? Piloter votre plan d’action pour gagner en performance, en qualité, et faire mûrir votre démarche. Suivez-moi ! 🚀

Posez les premières briques de votre démarche

Créez un groupe de travail

Votre première étape consiste à créer un groupe de travail Reverse Supply Chain. Ce dernier aura pour objectif de :

rendre compte à intervalles réguliers de l’avancée des actions ;

vous accompagner dans la définition et la mise en place du plan d’action ;

vous appuyer dans la définition de la stratégie à mettre en œuvre ;

nourrir votre réflexion en apportant des retours et des conseils.

Analysez l’évolution de vos indicateurs

La deuxième étape consiste à suivre et analyser l’évolution de vos indicateurs clés :

Focalisez-vous sur les indicateurs qui évoluent fortement à la hausse ou à la baisse.

Définissez des cibles à atteindre (ex. : délai de clôture d’un retour client en 5 jours ouvrés…).

Identifiez les indicateurs qui ne répondent pas à ces objectifs fixés.

Identifiez les causes de ces dérives.

Rendez compte pendant le groupe de travail de vos analyses.

Statuez ensemble sur les pistes d’amélioration et les objectifs à atteindre.

Vous l’avez remarqué : les premières actions de votre plan commencent à germer… 🚀

Formalisez votre première matrice de décision

Ça me rappelle quelque chose, cette histoire de matrice de décision… 🤔

Eh oui ! C’est l’outil que vous avez utilisé dans la deuxième partie du cours pour définir les modalités de retour de la machine à café de Mme Lian. La matrice de décision indiquait que toute machine à café d’un prix de vente inférieur à 50 euros ne pouvait pas faire l’objet d’un retour.

Alors, pourquoi en est-on arrivé à cette décision ? Quelle est la logique d’élaboration de cette matrice ? C’est que je vous propose de découvrir ensemble !

Nous avons d’abord estimé que le coût de traitement d’une panne était de 25 € HT pour un petit appareil électroménager.

Or, Electro Place a constaté que la revente en reconditionné de ce type de produit se faisait généralement à un prix de 60 % de sa valeur de vente sur le site internet de la marque.

La machine de Mme Lian réparée serait donc potentiellement revendue 24 € TTC (40 € * 60 %, soit 24 € TTC ou 20 € HT).

Conclusion : le coût de traitement de 25 € HT est supérieur à la valeur de revente potentielle (20 € HT).

Il n’y a donc pas d'intérêt à récupérer la machine en retour, car cela génère plus de pertes que de gains pour l’entreprise.

C’est pour cette raison qu’Electro Place a statué que “toute machine à café en panne d’un prix de vente inférieur à 50 euros était laissée au client”.

Prenons un deuxième exemple lié à une problématique qualité :

Vous constatez que les clients remontent des avis négatifs sur les aspirateurs vendus en reconditionné : ils se plaignent de la propreté des produits reçus.

Après recherche, vous constatez que l’opération de nettoyage actuellement réalisée n’est pas assez développée : des résidus de poussière restent.

Vous envisagez un nouveau processus de nettoyage pour régler le problème, mais cela engendre des coûts largement supérieurs à la valeur de revente de l’aspirateur reconditionné.

Vous prenez donc la décision de ne plus envoyer les aspirateurs en revente : la voie de sortie Resell est donc interdite pour les aspirateurs. Ceci est noté dans votre matrice de décision !

Itérez en appliquant le cycle PDCA

Les premières actions que vous avez mises en place vous ont permis d'identifier de nouvelles pistes d’amélioration. Votre démarche d’optimisation est en route ! Vous êtes au cœur d’une démarche itérative : chaque action que vous menez vous amènera à en développer une autre.

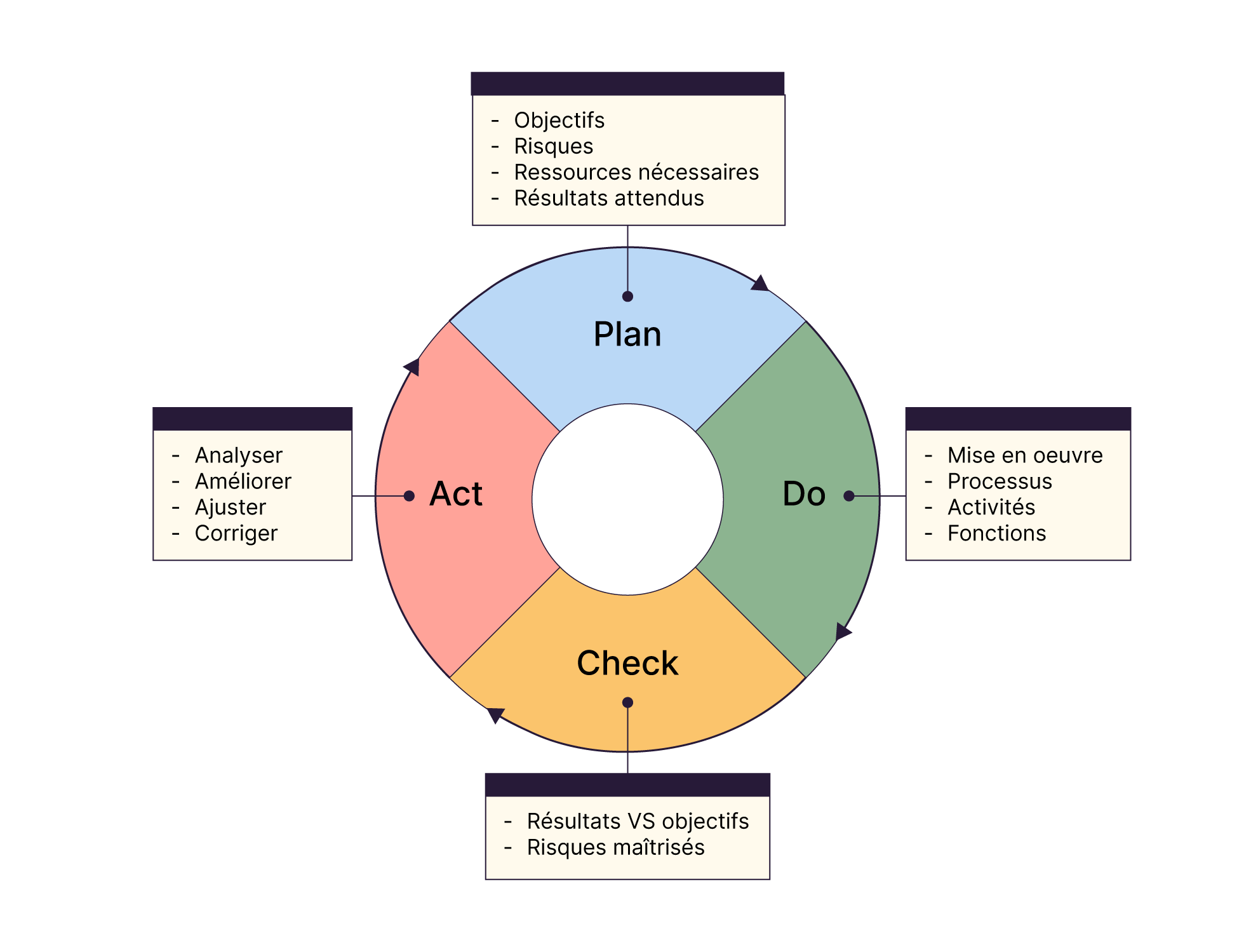

Pour faciliter cette démarche, je vous conseille d’appliquer le cycle PDCA (“Plan, Do, Check, Act”, ou “Planifier, Développer, Contrôler et Ajuster”, en français), une méthode d’amélioration des performances en 4 étapes.

Revenons à Électro Place pour illustrer comment appliquer cette méthode. ;)

En analysant votre tableau de bord mensuel, vous constatez que le ratio du nombre de retours e-commerce sur les ventes e-commerce a fortement augmenté depuis un mois. En réponse à cette problématique, vous élaborez le cycle ci-dessous :

Plan : L’objectif est de baisser le ratio du nombre de retours e-commerce sur les ventes d'e-commerce, et de revenir à la situation passée. Une analyse approfondie montre que l’importance de ce ratio est surtout dû aux retours liés aux N.P.A.I. (n'habite plus à l’adresse indiquée). La cause principale vient de la nouvelle version du tunnel de commande du site internet. Lors de la saisie de l’adresse, il n’y a plus de vérification de la cohérence du code postal avec la ville saisie, ce qui engendre des erreurs. L’action décidée est donc de faire apporter une correction par l’équipe digitale selon un planning défini.

Do : L’équipe digitale met en œuvre cette modification à une date donnée.

Check : Au fil des mois, vous constatez que l’indicateur diminue mais n’atteint toujours pas l’objectif fixé.

Act : Après analyse, il s’avère qu’une seconde cause moins importante était aussi présente... et hop, vous ajustez : vous itérez sur une nouvelle roue PDCA. 😃

Voici deux exemples pour illustrer ce principe :

Vous constatez que l'indicateur de retour pour panne explose. D’après vos recherches, cela est lié à une référence spécifique d’aspirateur d’une marque définie.

Vous devrez ainsi :

créer un sous-groupe de travail avec notamment l’acheteur du produit concerné et le responsable du service Réparation ;

mettre en place un plan d’action pour intervenir auprès du fournisseur pour comprendre les causes des pannes et trouver une action corrective.

Vous constatez que l’indicateur “tonnage de cartons mis dans les poubelles” explose. Cela induit des coûts supplémentaires, et va à l’encontre de la volonté de l’entreprise de réduire son impact environnemental. Vous analysez qu’une des causes principales est le suremballage des produits de la marque propre. Vous organisez donc un sous-groupe de travail avec l’ingénieur Produit et la directrice RSE pour mettre un plan d’action en suivant le cycle PDCA.

Inspirez-vous des démarches existantes

Pour alimenter votre réflexion et votre plan d’action, informez-vous aussi sur les bonnes pratiques mises en place au sein des entreprises :

Réalisez un benchmark auprès de vos concurrents et des professionnels (ex. : GXO, GEODIS...) de la Reverse Supply Chain, et comprenez leur stratégie.

Effectuez une veille sur les solutions et outils proposés pour optimiser les processus Reverse Supply Chain.

Utilisez des ressources en ligne et abonnez-vous à des newsletters :

Reverse Logistics Association : association spécialisée en Reverse Supply Chain ;

L’Institut national de l'économie circulaire : association composée de plus de 200 membres publics ou privés, dont l’objectif est de promouvoir l’économie circulaire et ses innovations.

À titre personnel, je vous recommande également de vous inspirer des bonnes pratiques ci-dessous :

la mécanisation, avec des solutions de robotique ;

l'adaptation des racks en fonction de la typologie de produit via des convoyeurs ou racks dynamiques (ex. : Mecalux…) ;

la digitalisation des processus via votre WMS (Warehouse Management) ;

l’utilisation d’une solution informatique pour suivre les retours (ex. : revers.io, metapack, optoro, returnly…), ou réduire le retour ou l’utilisation des contenants (ex. : Opalean, Hipli…) ;

les bars à retours (ex. : happy returns) ;

voire l’utilisation future à prévoir de l’IA (intelligence artificielle), de la block chain ou du big data pour automatiser le processus de gestion du retour avec le client, l’inspection et le choix, en tenant compte de l’arbre de décision (ex. : RLA).

Communiquez votre stratégie

La Reverse Supply Chain est pleine d’opportunités mais elle est souvent peu et/ou mal appréhendée au sein de l’entreprise. Il est donc essentiel de communiquer et d'impliquer un maximum de parties prenantes dans votre démarche !

À vous de jouer… pour aller plus loin !

Vous avez envie d’aller plus loin au sein de votre entreprise ? Vous avez l’accord de votre entreprise pour vous lancer dans ce projet ? Si c’est le cas, je vous propose de mettre en pratique ce que nous avons vu dans cette partie, dans votre propre environnement professionnel :

Mettez en place un groupe de travail.

Analysez les évolutions majeures des indicateurs clés.

Formalisez votre première matrice de décision.

Réalisez votre premier plan d‘action.

Faites l’ébauche de votre première stratégie en phase avec la stratégie de votre entreprise.

En résumé

Pilotez et optimisez votre Reverse Supply Chain en mettant en place l’organisation suivante :

créez un groupe de travail Reverse Supply Chain ;

suivez et analysez l’évolution de vos indicateurs clés ;

formalisez des matrices de décision pour vos produits ;

itérez en appliquant le cycle PDCA ;

menez un travail de veille informationnelle et inspirez-vous des bonnes pratiques existantes ;

communiquez votre stratégie.

Bravo ! Vous maîtrisez désormais les concepts et les outils liés à la Reverse Supply Chain, et les méthodes pour l’optimiser. Vous êtes désormais prêt, à vous de jouer maintenant ! Mais avant, je vous propose de tester vos connaissances en réalisant un quiz !